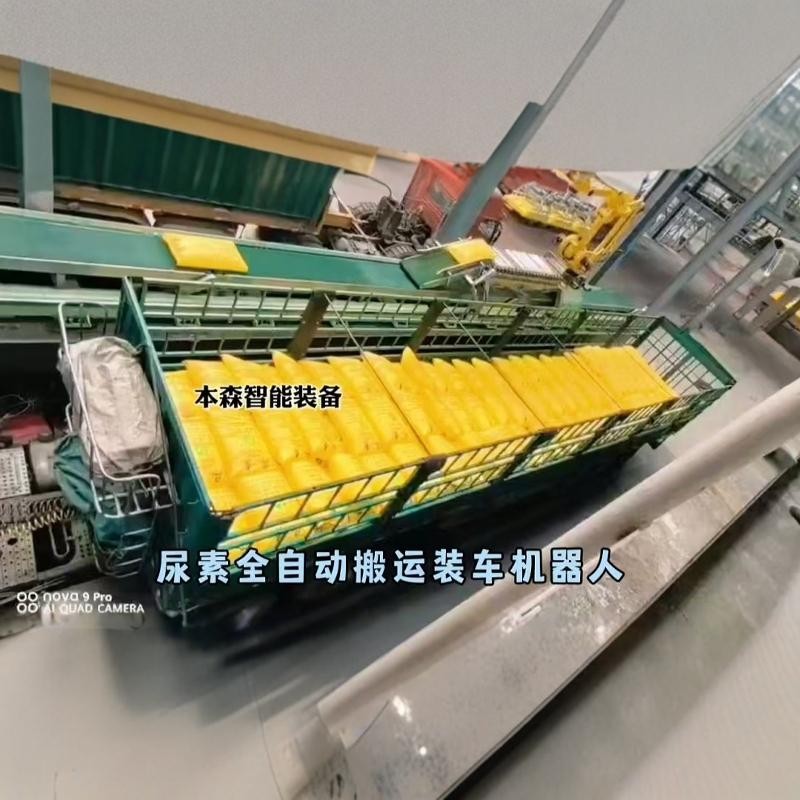

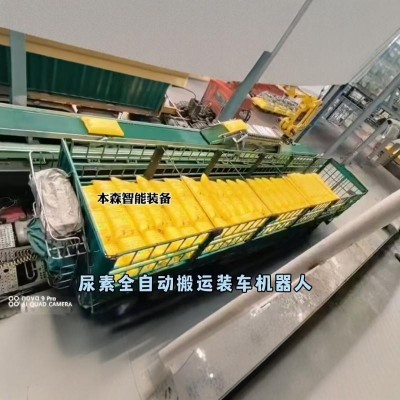

山东本森智能装备

肥料行业全自动拆垛装车机器人是近年来农业自动化领域的重要创新,它通过集成机械臂、智能识别系统、输送装置和控制系统,实现了从拆垛到装车的全流程自动化,显著提升了生产效率、降低了人力成本,并改善了作业环境。以下是对该技术的详细解析:

一、肥料行业全自动拆垛装车机器人技术核心与功能

1.智能识别与定位

机器人配备高清摄像头和传感器,可快速识别肥料垛的位置、尺寸及包装形态,结合视觉算法精准定位,确保拆垛和抓取的准确性。

2.高效拆垛与搬运

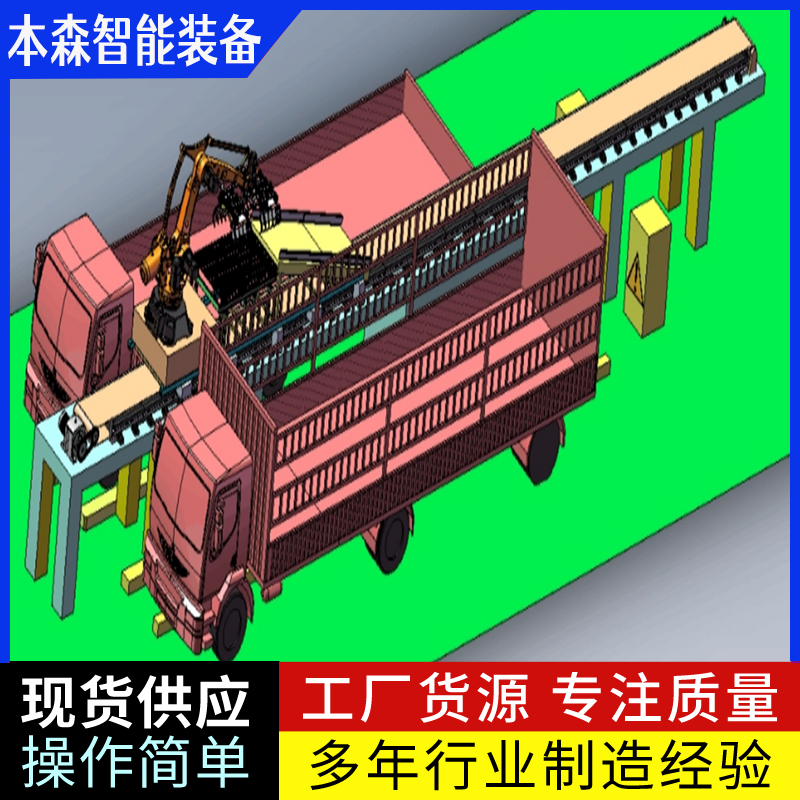

机械臂采用吸盘、夹爪等工具,根据包装类型自动切换抓取方式,将袋装或箱装肥料从垛上逐一取下,并通过输送带或AGV小车运送至装车区域。

3.自动装车优化

系统根据车型(如货车、集装箱)自动规划装载方案,通过算法优化空间利用率,确保肥料袋稳定堆叠,避免运输过程中滑落或破损。

4.除尘与环保设计

拆垛过程中产生的粉尘通过除尘装置过滤,减少扬尘污染,符合环保要求,同时改善工人作业环境。

二、肥料行业全自动拆垛装车机器人应用优势

1.效率提升

机器人可24小时连续作业,速度远超人工,单台设备每小时可处理数百袋肥料,显著缩短装车时间。

2.成本降低

减少人工依赖,降低人力成本和工伤风险;优化装载方案可减少运输次数,节省物流费用。

3.安全性增强

避免人工搬运重物导致的砸伤、滑倒等事故,尤其适用于高粉尘、高温等恶劣环境。

4.适应性强

可处理不同规格(如25kg、50kg)和材质(编织袋、纸箱)的肥料包装,适应多种车型和垛型。

三、肥料行业全自动拆垛装车机器人行业痛点与解决方案

1.传统人工装车的局限性

肥料行业传统依赖人工拆垛装车,存在效率低、劳动强度大、安全隐患多等问题,尤其在旺季时人力短缺问题突出。

2.机器人的应对策略

·柔性化设计:通过模块化机械臂和可调节抓取工具,适应不同包装类型。

·智能调度系统:与工厂MES或WMS系统对接,实时获取订单信息,动态调整装车计划。

·远程监控与维护:支持远程故障诊断和参数调整,降低停机时间。

四、肥料行业全自动拆垛装车机器人市场现状与发展趋势

1.市场应用

国内多家企业已推出肥料专用拆垛装车机器人,广泛应用于复合肥、有机肥等生产企业。例如,某化肥厂引入机器人后,装车效率提升300%,人力成本降低60%。

2.技术升级方向

·AI深度学习:通过机器学习优化抓取策略和装载路径,提升复杂场景下的适应性。

·协作机器人(Cobot):开发人机协作型机器人,在部分环节保留人工干预,兼顾灵活性与效率。

·绿色节能:采用低能耗电机和能量回收系统,降低设备运行成本。

五、肥料行业全自动拆垛装车机器人案例分析

某大型化肥厂引入全自动拆垛装车机器人后,实现了以下效益:

· ·效率:单条生产线装车时间从4小时/车缩短至1小时/车。

· ·成本:每年节省人工成本约200万元,减少因包装破损导致的损失约50万元。

· ·安全:工伤事故率下降90%,员工转岗至技术维护岗位,提升整体技能水平。

六、肥料行业全自动拆垛装车机器人未来展望

随着工业4.0和农业现代化的推进,肥料行业全自动拆垛装车机器人将向更智能化、集成化方向发展。未来可能融合5G、数字孪生等技术,实现设备间的实时协同与全流程可视化,进一步推动肥料生产与物流的智能化升级。